Эпиграфом к книге Генри Кистера «Выявление и устранение проблем перегонки» служит афоризм известного американского сатирика Генри Луиса Менкена: «У каждой проблемы всегда есть лёгкое решение – очевидное, правдоподобное и неправильное». Эта фраза очень подходит для некоторых сложных случаев нарушений технологических процессов перегонки. Бывают ситуации, когда кажущиеся вполне очевидными причины тех или иных нарушений работы технологического оборудования таковыми не являют-ся, а обнаружению действительной причины нарушения работы предшествует долгая череда попыток решения проблемы, месяцы инженерной работы. На эти эмпирические попытки найти решение тратятся время и силы, а в это время нарушение сохраняется или даже усиливается, вплоть до того момента, когда это решение наконец находится, иногда случайно. По этой причине любой накопленный опыт на основе реально происходивших случаев с предложением действующих алгоритмов решений очень полезен. Как раз из таких случаев, причины которых не всегда сразу понятны, но так или иначе найдены технологами, и состоит книга опытного американского специалиста Генри Кистера. И в большой степени именно такие случаи описаны в предлагаемой читателям журнала главе 8 «Уровень жидкости в кубе колонны и возврат из ребойлера: второе место в рейтинге 10 основных видов проблем в колонне».

Переработка газожидкостных сред способом ректификации применяется практически на всех предприятиях нефтепереработки и нефтехимии в нашей стране и за рубежом. Это и первичная перегонка, и подготовка сырья для каталитических процессов, и разделение продуктов реакции, и десорбция кислого газа из насыщенного раствора амина, и другие процессы. В очень многих процессах нагрев куба колонн осуществляется способом горячей струи с огневым нагревом либо с помощью термосифонных ребойлеров, а также теплообменников с паровым пространством, использующих в качестве теплоносителя водяной пар. Нередки случаи нарушений работы обогрева колонн ребойлерами. Это может быть недостаточная скорость нагрева при высоком расходе пара в ребойлере, скачкообразный нагрев, «подвисание» колонны с выравниванием температур верха и низа и прекращением разделения, и другие нарушения. Некоторые такие случаи возникают из-за проектных ошибок, некоторые же – из-за неверно подобранных режимов колонн, неправильного монтажа, некорректной обвязки приборов КиА, ошибочно расположен-ных (перевёрнутых, смещённых) вводных и распределительных устройств внутри колонны и т. д. Некоторые случаи нарушений работы возникают из-за неправильного расположения точки входа нагретого продукта из ребойлера в колонну, в результате возникающего по этой причине конфликта с находящимся там столбом нагретой жидкости. Другие случаи конфликтов: при пуске новой установки на одном из отечественных заводов был случай мешающих друг другу потоков входящего в аминовый десорбер нагретого раствора насыщенного амина из двух параллельно рабо-тающих паровых ребойлеров с большим диаметром трубопроводов в колонну, входящих на одном уровне. Один из ребойлеров работал неэффективно и нагрев колонны был нарушен. Некоторые случаи бывают, на-пример, в пусковой период, при изменении качества сырья, при загрязнении и закоксовывании внутренних устройств или трубных пучков нагревателей, отказов уровнемеров и приборов расхода, разрушении вер-тикальных разделительных перегородок куба и т. п. Также к нарушениям могут приводить и случайные причины: забытые во фланцевых парах заглушки без видимых «хвостов», упавший клин задвижки, и, наконец, вездесущая «телогрейка сварщика», которая может на самом деле быть любым плотным мусором, оставленным после монтажа и способным перекрыть любой поток лучше арматуры.

Известные случаи технологических нарушений из обширной практики Генри Кистера описаны в пред-лагаемом фрагменте книги во всех деталях. Нет сомнения, что унифицированная форма изложения (по одному и тому же шаблону для всех описываемых случаев: конфигурация – проблема – причины – решение – следствия) сделает чтение книги удобным, а случаи отказов, выявление их причин и способов устранения – запоминающимся для технологов-практиков. Считаю, что предложенный материал будет полезен технологам-практикам и пригодится им в работе.

Н. Ю. Белоконь. Редактор книги

По оценкам Лейтона Киттермана (Layton Kitterman), одного из величайших специалистов в области устранения проблем дистилляции, половина проблем колонны возникает именно в ее кубе [277]. Об этом свидетельствуют и данные по более чем сотне расследованных случаев неполадок [255]. Засорение/закоксовывание — единственный вид неправильной работы, о котором сообщалось во многих случаях. К сожалению, добиться значительного прогресса в устранении сбоев куба колонн пока не удалось [255], и эта область все еще остается существенным проблемным местом.

Половина всех описанных в литературе случаев неполадок касается подъема уровня жидкости выше входа возврата из ребойлера или входа газового сырья [255]. Основными причинами таких высоких уровней являются неправильные измерения уровня или неверный верхний предел регулирования. Другая причина — ограничение на линии нижнего продукта (сюда же можно отнести сброс насоса кубового продукта, препятствия, создаваемые засорением, а также недостаточные диаметры на выходе). Третья важная причина состоит в избыточном перепаде давления в контуре котла-ребойлера, когда уровень жидкости в кубе колонны поднимается за пределы возврата из ребойлера для преодоления этого перепада (см. раздел 23.4).

В большинстве случаев высокие уровни жидкости в кубе приводили к захлебыванию колонны, нестабильности и низкому качеству разделения. Менее часто отмечались случаи образования залпового течения пара через жидкость, которое приводило к поднятию и повреждению тарелок или насадок.

В работе Эллингсена [123] рекомендуются корректирующие меры для предотвращения возник-новения избыточного уровня в кубе: надежный мониторинг уровня (зачастую с оснащением дополнительными приборами) и хороший проект кубовой части. Другой дополнительной мерой [255] является недопущение избыточного перепада давления в контуре котла-ребойлера.

Следующая по важности проблема (хотя и не столь серьезная, как высокие уровни в кубе) — это удары, вызываемые выходом из ребойлера или входящим газом. В последнее десятилетие отмечается увеличение числа сообщений о таких случаях. В частности, наблюдалась сильная локальная коррозия по причине выброса газом жидкости в корпусе колонны в щелочных абсорберах, питаемых углекислым газом, главным образом на установках получения аммиака. Данная проблема требует особого внимания при проектировании ввода газа в такие колонны. Также сообщается о проблемах, связанных с воздействием входящего газа на уровень жидкости, приборы, нижнюю тарелку, перелив глухой панели и вход продукта из второго ребойлера.

К другим проблемам в кубе колонны относятся унос газа с нижним жидким потоком, низкие уровни в кубе, недостаточный запас жидкости и проблемы с использованием разделительных перегородок в кубе колонны. Унос газом и недостаточный запас приводили к нестабильности, или кавитации, в насосе либо способствовали повышению уровня куба выше входа паров. Низкие уровни в кубе вызывают особые проблемы в химических колоннах. При дистилляции нестабильных соединений, например пероксидов, низкие уровни в кубе способствовали превышению температуры или концентрации пероксидов, что приводило к взрывам. Полный уход уровня жидкости вызывал проскок паров через нижний штуцер колонны, создававший избыточное давление в парке хранения. Проблемы разделительных перегородок приводили либо к недостатку жидкости в ребойлере с сопутствующим ограничением производительности, либо к сложностям регулирования уровня и к нестабильности.

Обозначенные выше два ключевых проблемных участка в настоящем издании рассматриваются под различными заголовками: так, раздел 13.5 посвящен вызываемым водой скачкам давления, возникающим в кубе колонны по причине отсутствия дренажей на линиях отпаривающего водяно-го пара, а раздел 23.2 — утечкам отбираемых пого-нов в однопроходные термосифонные ребойлеры. Обе эти проблемы в основном характерны для ректификационных колонн.

Случай 8.1. Уровень жидкости в кубе может серьезно повлиять на работу фракционирующей колонны

Предоставлено Марком Пиллингом (Mark Pilling), компания Sulzer Chemtech, США, г. Тулса, штат Оклахома

Конфигурация. Основная фракционирующая колонна установки гидроочистки дистиллятов НПЗ.

Проблема. Колонна работала нестабильно. Периодически происходило колебание перепада давления, и датчик уровня показывал отсутствие уровня в кубе. Из колонны периодически раздавался стук. Керосиновая фракция не соответствовала спецификации, поскольку имела слишком высокую температуру конца кипения.

Расследование. Была проведена проверка системы поддержания уровня в кубе. Работоспособность прибора уровня была проверена и подтверждена.

Уровнемерное стекло не показало наличия уровня. Расходы отбираемых фракций и орошения подбирали с целью получения керосиновой фракции соответствующей спецификации, но это не дало результата.

Причина. После многократных проверок трубной обвязки и системы регулирования уровня в верхней части обвязки регулятора уровня была обнаружена черная неопреновая конструкционная заглушка очень малого размера. Не обнаруженная ранее, она была очень похожа на уплотнительную прокладку.

Решение. В целях недопущения остановки колонны была проложена временная трубная обвязка от выходного отверстия уровнемерной колонки до более высокой точки на колонне. Это исправило показания уровня: теперь показывалось полное заполнение. Затем уровень был снижен до нормального и стук в колонне прекратился. Этот стук в колонне был вызван высоким уровнем над выходом из ребойлера. Последующее обследование колонны показало, что несколько нижних тарелок были повреждены в результате предыдущих случаев подъема уровня.

Еще не победа. Понижение уровня жидкости не понизило температуру конца кипения керосиновой фракции, которая оставалась слишком высокой и не позволяла получить соответствующий спецификации продукт. В конечном итоге проба была взята непосредственно из колонны, а не с линии отвода продукта. Ранее такая проба не отбиралась, поскольку она имела очень высокую температуру, и ее отбор представлялся слишком затруднительным. Отобранная непосредственно из колонны проба показала превосходный фракционный состав, соответствующий спецификации. Дальнейшее расследование выявило пропуск арматуры между отбором дизельной и керосиновой фракций перед точкой отбора пробы на линии отвода продукта. Эта пропускающая арматура была отре-монтирована, и колонна наконец вышла на расчетные расходы и спецификации продукта.

Выводы

- Все заглушки должны иметь длинные хвостовики-рукоятки и подлежат маркировке и записи при установке.

- Линии продукта между колонной и точкой взятия образцов необходимо обследовать перед пуском и в ходе работ по расшивке колонны. Следует проверять и изучать любую возможность загрязнения продукта (связанную, например, с запорными устройствами, теплообменниками).

Случай 8.2. Повреждение, вызванное высоким уровнем жидкости

Конфигурация. Фракционирующая колонна установки коксования НПЗ. Сырьем колонны являлась парожидкостная смесь (по объему практически полностью состоящая из паров), которая входила в колонну над нижним отстойником (отпарной секции нет). Непосредственно над вводом сырья имелась промывная секция, оснащенная решет-чатыми насадками, устойчивыми к загрязнению. Выше располагалась секция ЦО, оснащенная регулярными насадками, устойчивыми к загрязнению. Выше секции ЦО располагались четыре тарелки, затем шел отбор дизельной фракции. На десять тарелок выше отбора дизельной фракции производился отбор реактивного топлива. Таким образом, в колонне было 34 тарелки.

Опыт эксплуатации. Был зафиксирован случай накапливания жидкости над входом паров. На осно-ве показаний перепада давления в колонне было рассчитано, что напор жидкости над входом паров составлял приблизительно 30 футов (9,1 м). Залпы паров проходили через жидкость, приподнимая полотна тарелок над опорами (см. рис. 8.3, б). Одна сторона двухпоточных тарелок была повреждена значительно сильнее другой. На этой стороне отсутствовала бóльшая часть полотен. По всей видимости, залп пара чаще всего поднимался по этой стороне колонны. На тарелке отбора реактивного топлива имелись большие открытые пространства, что объясняло, почему после этого случая на пред-приятии не могли получить достаточное количество реактивного топлива.

Пять верхних тарелок не получили никаких повреждений. На стороне с меньшей степенью повреждений 12 тарелок оказались полностью целыми. Секции с решетчатыми и регулярными насадками также остались неповрежденными.

Случай 8.3. Анализ на основе времени наступления события диагностирует повреждение, вызванное высоким уровнем жидкости

Предоставлено Марком Э. Харрисоном (Mark E. Harrison), компания Eastman Chemical,

г. Кингспорт, штат Теннесси

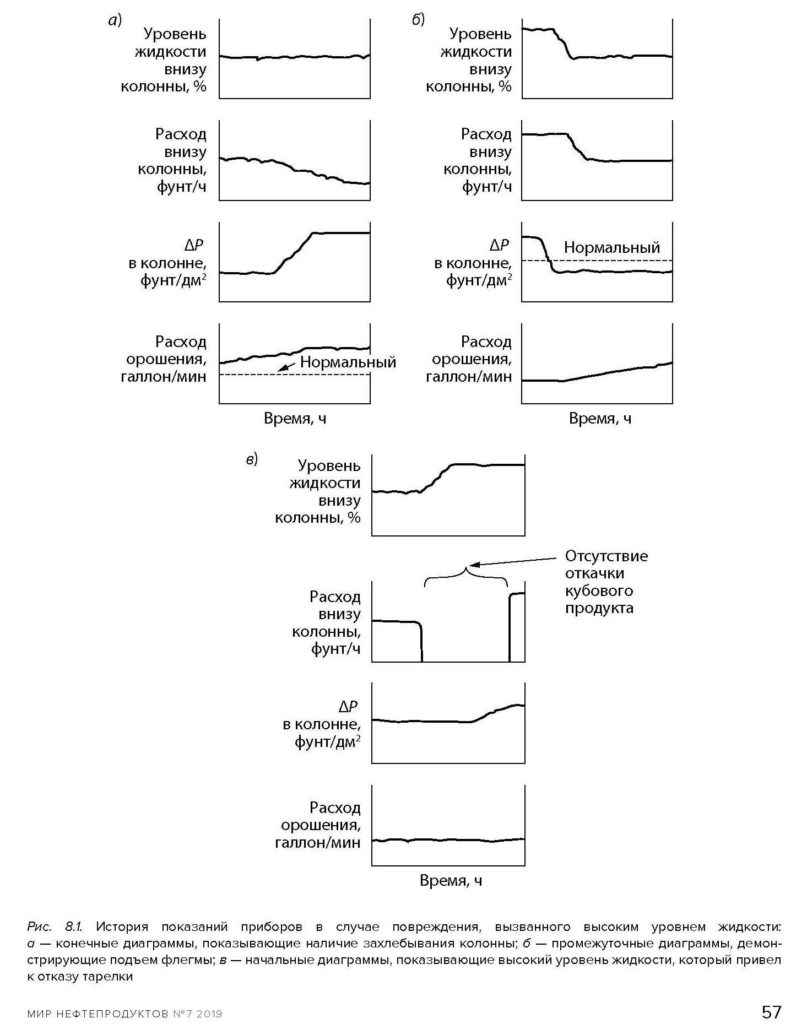

Выявленная проблема. В операторную был вы-зван специалист по устранению проблем, поскольку «колонна не давала продукты, соответствую-щие спецификации». При рассмотрении истории показаний приборов (рис. 8.1, а) стало ясно, что произошло захлебывание колонны. В пользу этого также свидетельствовали величины перепада давления и уменьшение потока с низа колонны.

Устранение ошибок. Работники эксплуатации знали о захлебывании колонны. Они утверждали, что продукция перестала соответствовать спецификации еще до захлебывания колонны. На рис. 8.1, а показано, что расход орошения повышали еще до начала захлебывания колонны (очевидно, в надежде улучшить качество продукции).

Разматывая картограммы к началу подъема флегмы (рис. 8.1, б), мы видим, что в этой точке колонна снова захлебывалась. Об этом свидетельствует высокий перепад давления, но на сей раз уровень в кубе и расход с низа колонны также оказались высокими. При обычном захлебывании, как правило, расход с низа колонны и уровень в кубе понижаются по мере накапливания жидкости в колонне.

Первопричина. На рис. 8.1, в показано исходное событие. Имел место временный сброс насоса кубе понижаются по мере накапливания жидкости в колонне.

Прибор нижнего уровня изначально показал повышение уровня, но затем вышел за границу диапазона при достижении максимума. Уровень жидкости продолжал подниматься (теперь уже на тарелки, о чем свидетельствует повышение перепада давления в колонне). Спустя некоторое время работа насоса возобновилась, и он начал интенсивно откачивать жидкость из куба. Аккумуляция жидкости в колонне прекратилась; перепад давления сначала выровнялся, а затем стал понижаться (см. рис. 8.1, б).

Заказать книгу «Выявление и устранение проблем перегонки в нефтепереработке и нефтехимии» можно на сайте https://www.epcprof.ru/catalog/101/872/

Кистер Г.

перевод c англ.(Distillation Troubleshooting)

под редакцией Н. Ю. Белоконя, О. Ф. Глаголевой

2019 г., 784 стр., табл., сх., илл., 165 х 235 мм